غلامرضا سلیمی

فولاد مبارکه بر اساس یک روایت با ظرفیت ۵۰۰ تا ۶۰۰ هزار تن و بر اساس روایت دیگر با ظرفیت ۲٫۴ میلیون تن بنیانگذاری شد. البته این اعداد به تولید فولاد خام اشاره دارند، هرچند فولاد مبارکه در نهایت به تولید محصولات نهایی نیز دست یافت و اکنون نیز به لطف خدا با کیفیت مطلوب نیاز کشور را تا حدودی برطرف میکند.

به هر حال، ظرفیتهای تولید ۳٫۲، ۴٫۲، ۵٫۴ و نهایتاً ۷٫۲ میلیون تن در مجتمع فولاد مبارکه ایجاد شد. ظرفیت ۷٫۲ میلیون تنی حدود ۱۰ سال پیش در فولاد مبارکه به وجود آمد، اما به دلیل محدودیت در منابع انرژی و سایر محدودیتهایی که عمدتاً به زیرساختها مربوط بودند، این ظرفیت به طور کامل محقق نشد. با این وجود، حتی امروز نیز در کشور واحدهای صنعتی متعددی وجود دارند که نمیتوانند به ظرفیت اسمی خود دست یابند. ما نیز در چند سال اخیر چنین شرایطی را تجربه کردیم و نتوانستیم ظرفیت ۷٫۲ میلیون تنی که سالها در حال اجرا بود را عملیاتی کنیم.

فولاد مبارکه بر اساس یک روایت با ظرفیت ۵۰۰ تا ۶۰۰ هزار تن و بر اساس روایت دیگر با ظرفیت ۲٫۴ میلیون تن بنیانگذاری شد. البته این اعداد به تولید فولاد خام اشاره دارند، هرچند فولاد مبارکه در نهایت به تولید محصولات نهایی نیز دست یافت و اکنون نیز به لطف خدا با کیفیت مطلوب نیاز کشور را تا حدودی برطرف میکند.

به هر حال، ظرفیتهای تولید ۳٫۲، ۴٫۲، ۵٫۴ و نهایتاً ۷٫۲ میلیون تن در مجتمع فولاد مبارکه ایجاد شد. ظرفیت ۷٫۲ میلیون تنی حدود ۱۰ سال پیش در فولاد مبارکه به وجود آمد، اما به دلیل محدودیت در منابع انرژی و سایر محدودیتهایی که عمدتاً به زیرساختها مربوط بودند، این ظرفیت به طور کامل محقق نشد. با این وجود، حتی امروز نیز در کشور واحدهای صنعتی متعددی وجود دارند که نمیتوانند به ظرفیت اسمی خود دست یابند. ما نیز در چند سال اخیر چنین شرایطی را تجربه کردیم و نتوانستیم ظرفیت ۷٫۲ میلیون تنی که سالها در حال اجرا بود را عملیاتی کنیم.

تا سال ۹۹، رکورد سالانه تولید به ۶ میلیون و ۴۵۰ هزار تن رسید؛ در حالی که مدت زیادی از ایجاد ظرفیت ۷٫۲ میلیون تنی میگذشت. در سال ۹۹، با تغییر رویکردهای مدیریتی شامل انجام تعمیرات، استفاده حداکثری از زمانهای بدون محدودیت و تمرکز بر ظرفیتسازی، برنامه تولید ۷٫۲ میلیون تنی را در دستور کار قرار دادیم. اگرچه محدودیتهای انرژی بیشتر شده بود و همچنان ادامه دارد، اما توانستیم در آن سال میزان تولید را به ۷ میلیون تن افزایش دهیم. به این ترتیب، از مقدار ۶ میلیون و ۴۵۰ هزار تن با همان تجهیزات، امکانات و کارگاهها به ۷ میلیون تن رسیدیم.

در واقع، تغییر رویکرد مدیریتی همراه با بهرهوری نقش بسیار مؤثری داشت. این تغییر شامل مدیریت زمانهای بدون محدودیت با پذیرش ریسک معقول و انجام تولید حداکثری بدون توقف بود.

در تمامی صنایع، معمولاً پس از مدتی تولید، فعالیت تجهیزات یا کارگاه متوقف شده و بازرسی انجام میشود. سپس تعمیرات لازم صورت گرفته و تجهیزات دوباره راهاندازی میشوند. اما فولاد مبارکه به دلیل شرایط خاص، تعمیرات را در فصول دارای محدودیت انرژی برنامهریزی کرد. اگرچه این روش در شرایط عادی ریسک مدیریتی به شمار میآید، اما تصمیم بر آن شد که این روند در پیش گرفته شود. به همین دلیل، شاتدانهای بلندمدت انجام نشد و این عملیات به زمانهایی که محدودیت انرژی وجود داشت، موکول کردیم، این

محدودیت انرژی در سال ۱۴۰۲ هم از نظر طول دوره و هم از نظر شدت آن افزایش یافت. تا سال ۱۴۰۱، محدودیت برق از اواسط خرداد آغاز میشد و معمولاً از اوایل تیر تا ابتدای شهریور ادامه داشت، در حالی که در شهریورماه بهطور کلی با محدودیت انرژی الکتریکی مواجه نبودیم. اما در سال ۱۴۰۲، محدودیت برق با شدت بالا و بیسابقه تا ۲۳ شهریور ادامه داشت. این بدان معناست که مدت زمان اعمال محدودیت در مقایسه با سالهای گذشته طولانیتر شد و شدت آن نیز افزایش یافت.

اقدام به ذخیرهسازی مواد اولیه نیز صورت گرفت، به این معنا که در مواقعی که با محدودیتهای انرژی در گاز و برق مواجه میشدیم، از منابع ذخیره استفاده میکردیم.

در نهایت، با این رویکرد توانستیم برای نخستین بار در سال ۹۹ رکورد تولید ۷ میلیون تن را در فولاد مبارکه محقق کنیم. سال ۹۹ اولین سالی بود که محدودیت برق در کشور در فصل زمستان نیز به صنایع اعمال شد. پیش از آن، این محدودیت تنها در فصل تابستان وجود داشت. یکی از دلایل نرسیدن ما به تولید ۷٫۲ میلیون تن، که در برنامه پیشبینی شده بود، همین افزایش محدودیت انرژی برق در فصل زمستان بود.

از سال ۹۹ تا ۱۴۰۱، با بهرهگیری از خرد جمعی و تخصص همکاران، این شیوه بهینهسازی شد و توانستیم در سال ۱۴۰۱ هدف تولید ۷٫۲ میلیون تن را محقق کنیم. برای نخستین بار، فولاد مبارکه به ظرفیت اسمی خود رسید. طبیعتاً در سال ۱۴۰۲ برنامه تولید را ۷٫۲ میلیون تن در نظر گرفتیم و تصمیم داشتیم که از این مقدار عبور کنیم. به همین منظور، هدف چالشی تولید ۷٫۵ میلیون تن فولاد تعریف شد.

اما در سال ۱۴۰۲، محدودیتهای انرژی از نظر مدتزمان و شدت افزایش یافت. تا سال ۱۴۰۱، محدودیت برق از اواسط خرداد آغاز میشد و حدوداً از اوایل تیر تا ابتدای شهریور ادامه داشت، در حالی که در شهریورماه با محدودیت انرژی الکتریکی مواجه نبودیم. اما در سال ۱۴۰۲، این محدودیتها تا ۲۳ شهریور با شدت بیسابقهای ادامه یافت. بهطور کلی، زمان اعمال محدودیت نسبت به سالهای گذشته طولانیتر شد و شدت آن نیز افزایش یافت. اگر در سالهای قبل محدودیتها باعث کاهش ۴۰ درصدی دیماند انرژی مورد نیاز ما میشد، در سال گذشته این میزان به ۸۰ درصد افزایش یافت و حتی در برخی موارد منجر به توقف تولید شد.

در مواقعی، تنها یکی از هشت کوره فولادسازی در حال فعالیت بود. این وضعیت تا اواخر شهریور ادامه داشت و فولاد مبارکه افت تولید شدیدی را تجربه کرد. در فصل سرد، از آذرماه، محدودیتهای گاز دوباره آغاز شد. در سالهای گذشته، این محدودیتها گرچه از آذرماه به تمام صنایع اعلام میشد، اما اعمال واقعی آن بسته به شدت سرما معمولاً با تأخیر و در اواخر آذر یا اوایل دیماه صورت میگرفت. اما در سال گذشته، محدودیت گاز از همان ابتدای آذرماه اعمال شد. این در حالی بود که هوا به آن اندازه سرد نشده بود، اما محدودیتها بهشدت اعمال شدند و تنها ۵۰ درصد از گاز مصرفی در روزهای عادی به ما اختصاص یافت. این وضعیت تا بهمنماه ادامه داشت و با شدت گرفتن سرما در این ماه، محدودیتها به نهایت خود یعنی ۱۰۰ درصد رسید.

در نتیجه این موضوع فعالیت دو خط اصلی فولاد مبارکه شامل آهن سازی و فولاد سازی دو مرتبه و به مدت یک هفته متوقف شد. این محدودیت برای ما به عنوان متولی تولید بسیار سخت بود، چرا که نمی خواستم برای جامعه صنعتی و مسئولان تصمیم گیر توقف فولاد مبارکه عادی شود. اگر مسئولان کلان کشور چنین تصمیمی بگیرند، نگران کننده خواهد بود. از این بابت بسیار نگران بودم و امیدوارم که چنین اتفاقی دیگر رخ ندهد.

به هر حال صنعت به این بزرگی اگر به طور کامل متوقف شود، را هاندازی آن همچون کشت یای عظیم، بسیار دشوار خواهد بود و خسار تهای نامشهود بسیاری خواهد داشت که نم یتوان همه آنها را با عدد و رقم بیان کرد.

وضعیت تولید ما امسال تقریبا تا ۲۰ فروردین به شکل عادی و نرمال خود باز نگشته بود. چرا که محدودیت گاز تا اسفند به طول انجامید و هنگامی که فولا دسازی دوباره قصد آغاز کار با تولید حداکثری را داشت امکان آن نبود که چرخه عظیم تولید، مانند امروز به دور بیافتد. شاخص این صحبت نیز تعداد ذوب است. ما تا ۲۰ فروردین حدود ۱۳۰ ذوب در روز داشتیم و ا کنون ۱۵۰ ذوب. واقعیت این است که هیچگاه توان تولید مثل امروز را نداشتیم. را ه اندازی یک کشتی عظیم که حرکش متوقف شده؛ زمان و انرژی مضاعفی می طلبد

به هر حال بزرگترین چالش سال ۱۴۰۲ برای ما محدودیت انرژی بود؛ که با هشیاری در برنامه تعمیرات و ذخیره سازی مدیریت شد. یکی از دلایل موفقیت در مدیریت تعمیرات انجام بخشی از امور به صورت پروژه ای و بامناقصه بود؛ با همکاری پیمانکاران و انجام پروژه به وسیله آنها، کار تعمیراتی معطل تامین نیرو و منابع لازم دیگر نشد. به نظرم این هشیاری به موقع بود. نکته دیگر عملکرد مطلوب در ذخیره سازی بود. از ابتدای سال با برنامه؛ ذخیره سازی آهن اسفنجی را برای فولاد سازی با عدد قابل توجه و چیزی حدود چهار برابر آنچه که سالهای قبل ذخیره میشد،انجام دادیم. این میزان ذخیره سازی مستلزم زمان، صرف هزینه و متریالی بود که خرید شد. فضای لازم برای

ذخیرهسازی جلوگیری از فعال شدن آن نیز تمهیدات ویژهای میطلبید و باید دائم زیر نظر گرفته میشد. بحثهای حملونقل، تدارکات و لجستیک را نیز در نظر داشتیم. همچنین هاپرها برای ورود این مواد به سیکل تولید، روشنایی محیط برای کار در شب و مواردی از این قبیل در سال گذشته را باید پیشبینی میکردیم که به خوبی مدیریت شد.

در نهایت با وجود محدودیت بیسابقه انرژی در تابستان و زمستان توانستیم از میزان تولید ۷٫۲ میلیون تنی در سال ۱۴۰۱ عبور کنیم و این مقدار را به ۷٫۳ میلیون تن برسانیم.

در بحث تولید از نظر کیفی و هم از نظر کمی عدد خوبی حاصل شد و جا دارد از تمام دوستان و همکاران خودم در بهرهبرداری، پشتیبانی، ستاد، تمام قسمتها و دپارتمانهای فولاد مبارکه تشکر کنم چون همه همراهی و حمایت لازم را برای بهرهبرداری انجام دادند.

در کنار این موضوع دو اتفاق خوب دیگر هم رخ داد؛ اینکه ما کمیت تولید را داشتیم و در عین حال به بهبود کیفیت به شکل قابلتوجه نیز دست یافتیم. چرا که فولاد مبارکه امروز به لحاظ کیفی در سطح مطلوبی است و افزایش کیفیت برای محصولات به سهولت به دست نمیآید. اما در سال گذشته شاخص کیفی محصولاتمان از حدود ۸۹٫۱ درصد به ۹۱٫۲ درصد رسید، یعنی بیش از ۲ درصد بهبود کیفیت داشتیم. این اتفاق خوب سال ۱۴۰۲ رخ داد و امیدواریم که امسال هم رخ دهد. در فروردین هم این روند وجود داشت و نسبت به سال ۱۴۰۲ شاخصهای کیفی ما بهتر شد. نکته مهم دیگر بهبود کمی و کیفی تولید در فولاد مبارکه همراه با حفظ پارامترهای ایمنی در بهترین شرایط خود بود. به لطف خدا در این زمینه حادثه سنگین ناشی از خرابی فرآیند نداشتیم و پارامترهای ایمنی ما هم در شرایط مطلوبی بود. اغلب وقتی که روند کمیت مورد توجه قرار میگیرد از کیفیت و ایمنی غفلت میشود اما در مجتمع این اتفاق رخ نداد و ما در سال گذشته توانستیم در این دو مقوله هم شرایط خوبی را داشته باشیم.

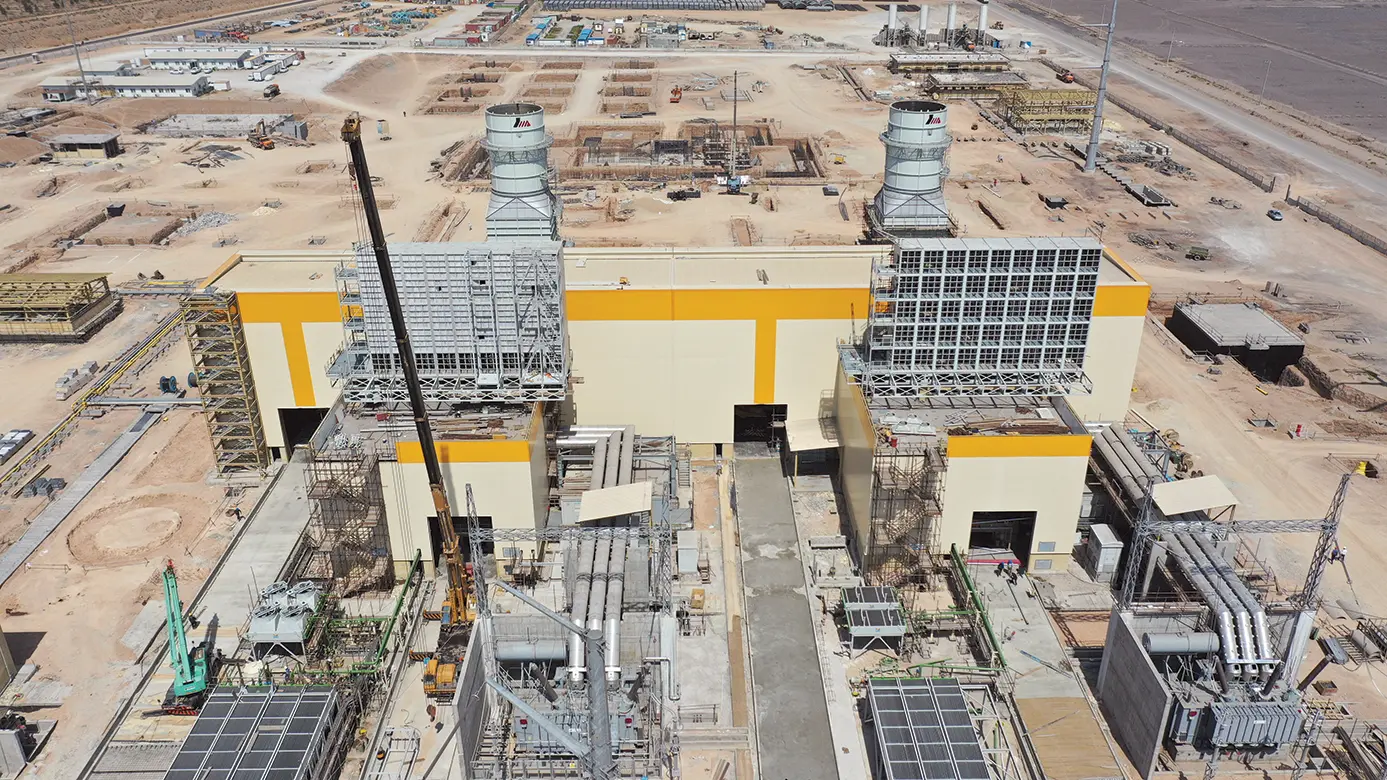

اتفاق خوب دیگر اما افتتاح رسمی نیروگاه سیکل ترکیبی فولاد مبارکه بود. این نیروگاه در کمترین زمان ممکن تبدیل به قرارداد شد و سال گذشته از اوایل نیمه دوم سال آماده بهرهبرداری بود. اگرچه به دلیل بحثهای محدودیت گاز عملا امکان راهاندازی آن وجود نداشت. به هر حال نیروگاه خیلی زود در آستانه بهرهبرداری قرار گرفت و افتتاح رسمی به دست ریاست جمهوری فقید در سال گذشته انجام شد؛ گرچه به دلیل محدودیت گاز یک یا دو بار سوپروایزرهای این پروژه، محل پروژه را ترک کردند و درنهایت به آن ظرفیتی که انتظار داشتیم، نرسید. امسال اما از این نیروگاه در زمان محدودیت برق استفاده خواهیم کرد.

نکته دوم اینکه خطوط نورد گرم و سرد ما در کشور منحصربهفرد و استراتژیک است، حقیقتا فرصت و جسارت توقف طولانی برای انجام ریومپها و بهینهسازیهای لازم در آنها هیچگاه ایجاد نشده است. از سال ۱۳۸۵ هیچ نوسازی یا بهسازی گستردهای روی این خطوط انجام نشده است. در صورتی که خطوط تولید در این حد و اندازه و با این حجم کار آن هم در دمای بالا و فشار غلتکهای سنگین؛ نیاز دارند که سالی یک مرتبه اصلاح، بازرسی و بهینهسازی شوند و این موضوع در بحث نوتیفیکیشن بهینهسازی میبایستی هر چهار یا پنج سال انجام گیرد. سال گذشته اما تصمیم گرفتیم که این روند را هم در نورد سرد و هم در نورد گرم با بروکراسی خاصی، به شکلی که بازار متوجه این توقف نشود، انجام دهیم.

به این ترتیب ریومپ فاز اول نورد گرم را با موفقیت انجام دادیم. فاز دوم پروژه بسته به اینکه تجهیزات و قطعات که خریداری کردهایم به دست ما برسد، امسال انجام میشود، در غیر این صورت اجرای آن به سال بعد موکول خواهد شد. نورد گرم امروز شرایط مطلوبی دارد. در واقع این خط از بهترین خطوط گرم در دنیا از نظر کمیتها و کیفتهای تولید است. کیفیت ۹۹٫۸۹ درصد مطلوب و عدد غرورآفرینی است، اگرچه که انتظار داریم این عدد با ریومپ بهبود یابد و بالاتر رود. در نورد سرد نیز برای این ریومپ سه فاز طراحی کردیم. فاز اول و سوم را در سال گذشته با موفقیت انجام دادیم و انجام فاز دوم نیز در دستور کار است. یکی از دو فاز ریومپ در موضوع اتوماسیون و با نگرانی انجام گرفت. اما به هرحال این دو فاز را به خوبی و بدون مشکل انجام دهیم.

در انجام این دو فاز نیز مشتریان پاییندست ما که خودروسازان، فیلترسازان و کارخانههای لوازم خانگی بودند، متوجه توقف تولیدمان نشدند. چراکه این موضوع مدیریت شده بود. برای این روند؛ چند گروه فعالیت را پیش از شروع انجام دادیم. همچنین تعدادی از فعالیتها را به صورت آفلاین و حین زمان تولید، کنار خط انجام دادیم، مواقعی نیز زمان شاتدانها را افزایش و برخی از کارهای ریومپ را در همان توقف پیگیری کردیم تا توقف اصلی طولانی نشود.

موضوع مهمی که باید به آن پرداخت نگاه فولاد مبارکه به آینده است. سال گذشته با قدم گذاشتن در مسیر تولید فولاد سبز این نگاه به صورت پررنگتری پیگیری شد. به جرئت میتوان گفت که فولاد مبارکه نخستین شرکتی در کشور است که بر این موضوع تمرکز کرده و در عمل نیز به سمت آن رفته است. به این معنا که برای خودش تعریف کرده است که به چه شکل در مسیر تولید فولاد سبز گام بر دارد. البته این مسیر، مسیری نو در دنیاست، یعنی در بیشتر فولادسازیهای دنیا بر این مقوله کار و سرمایهگذاری میکنند و ما هم همزمان این کار را انجام میدهیم.

یکی از مشکلاتی که در کشور وجود دارد این است که تکنولوژیهای چندین سال پیش را به کشور وارد میکنیم، اما این تکنولوژی خاص (فولاد سبز) از آن مواردی است که همگام با دنیا و همزمان با شرکتهای پیشتاز در این مقوله جلو میرویم. اقدامات خوبی هم در این زمینه انجام شده و فکر میکنم امروز نیز در کشور جلوتر از سایر صنایع فولادی هستیم. امیدوارم که بتوانیم با سرعت پیش برویم. ملزومات آن هم تأمین آب، برق و دانش مربوطه است. به لطف خدا و با همتی که در کشور شده، در بحث برق هم در زمینه نیروگاه ترکیبی و هم نیروگاه خورشیدی پیشرفتهای قابل توجهی داشتهایم، موضوع آب را نیز در پروژه انتقال از دریای عمان به فلات مرکزی پیگیری میکنیم. بحث دانشی آن نیز خیلی پیچیده نیست و برای شرکت قابل انجام است.

در موضوع نیروگاه خورشیدی که اشاره داشتم نیز حرکت رو به جلویی داشتهایم. سال گذشته پروژهای را در شرق اصفهان آغاز کردیم و در برنامه داشتیم که تا دهه فجر ۲۲ مگاوات برق از آن داشته باشیم، اما از نظر بحثهای تامین این امر محقق نشد. امسال در برنامه داریم که بهرهبرداری از فاز اول این پروژه را با تولید ۴۰ مگاوات برق عملی کنیم و سپس این مقدار را به ۱۴۰ مگاوات برسانیم. پروژههای مربوط به نیروگاههای بادی را نیز در شرق کشور در دست داریم.

این روند نکتهای بسیار مهم برای فولاد مبارکه دارد. در دو سال گذشته تمرکز فولاد مبارکه بر حرکت رو به جلوی خود بوده و برای این موضوع هم منتظر دیگران نمانده است. وقتی صنعتی بزرگ به پرواز درآمد دیگر نمیتواند در انتظار ارگان و نهادی خاص یا حتی دولت بماند تا آنها زیرساختها مورد نیازش را فراهم کنند. در حقیقت مجبور است تأمین بایدهایش را خود دنبال کند. با مرور صنایع پیشرو در جهان متوجه میشوید که آنها نیز همین مسیر را رفتهاند. شرکتهای بزرگی مثل تویوتا، سامسونگ و فورد نیز بنا به نیاز و تشخیص مدیریتی خود استراتژیشان را انتخاب کردهاند. آنها دریافتهاند که اگر برخی از اقدامات را خودشان انجام ندهند، کار متوقف میشود. اتفاقا آن اقدامات، اموری زیرساختی مثل تامین منابع انرژی و عمدتا برق یا ریل و جاده و از این قبیل موارد بود است که خودشان برای ایجاد آن اقدام کرده و منتظر دولت نمانده بودند. جالب است که فولاد مبارکه نیز این مسیر را در دو سال گذشته آغاز کرده و در ۱۴۰۲ نیز اقدامات مؤثری در برق، ریل و لوکوموتیو انجام داده است. در موضوع گاز هم اقداماتی در دستور کار داریم. نکته مهم این تفکر مدیریت و استراتژی است که شرکت برای خودش در نظر گرفته است. از این نظر ۱۴۰۲؛ سال موفقی برای فولاد مبارکه بوده است.

نگران آینده فولاد مبارکه در موضوع قیمتهای تمام شده هستیم، چرا که قیمت تمام شده رقبای ما از ما پایینتر است. گروهی از فعالان که به تازگی وارد صنعت فولاد شدهاند نیز انرژی و مواد اولیه را در اختیار دارند. همچنین نسبت به ما تجهیزات و تکنولوژی بهروزتری دارند و فرآیند تولیدشان نیز جدیدتر است. آنها قیمت تمام شده پایینتری خواهند داشت. در این میان، استراتژی ما توجه بیشتر به مباحث توسعهای است. باید توسعه را در آنچه برای پایداری لازم داریم، در نظر بگیریم و این روند را سرعت بخشیم.

نکته دوم تغییر رویکرد به سمت گریدهای ویژه است. باید تولید گریدهای ویژه در اولویت قرار گیرد و گریدهای اقتصادی برای رقبا باقی بماند. همچنین، کاهش هزینه و بهبود فرآیندها باید اولویت نخست ما باشد. اگرچه با بیش از دو دهه فعالیت در فولاد مبارکه میدانم که همواره کاهش و کنترل هزینهها در مدیریت مورد توجه بوده است، اما این توجه به جدیتی که اکنون لازم است، نبوده است.

تا پیش از این تولیدمحور بودیم و تلاش داشتیم به ظرفیت اسمی برسیم. در موضوع کیفیت نیز جایگاه امروز را نداشتیم. تمرکز مدیران وقت طبیعتاً رسیدن به این پارامترها را در اولویت قرار داده بود. در نتیجه، دغدغه کاهش هزینهها کمتر از امروز بود. به لطف خدا توانستهایم آن شاخصها را محقق کنیم و اکنون نگران پارامترهای کمی و کیفی نیستیم.

از اینکه سالهای اخیر با موضوع تولید نامگذاری میشود، بسیار خوشحالم. باید از این فرصت استفاده کنیم، چرا که بسیاری از ارگانها و سازمانها با جهتگیری مشخص شده از سمت شخص اول مملکت در همان راستا حرکت میکنند و این موضوع به تولید کمک خواهد کرد. اگرچه متأسفانه برخی علاوه بر نداشتن نقش مثبت، در عمل مانعتراشی میکنند. با این حال، کلیت جهتگیری به سمت تولید است و فولاد مبارکه توانسته این جهتگیری را تکمیل کند.

امیدوارم از امسال اوجگیری این صنعت مهم با همین شدت و قدرت ادامه یابد و بتوانیم امانتی را که در دست داریم به نسلهای بعد انتقال دهیم. تنوع سبد محصولات فولاد مبارکه از برگهای برنده ما بوده است. در سال ۱۴۰۱، ۱۴ محصول جدید به جامعه صنعتی کشور ارائه کردیم و سال گذشته نیز هدفگذاری ۱۴ محصول دیگر را داشتیم. از این تعداد، سیکل تمام فرآیند تولید ۱۲ محصول همراه با رضایت مشتری طی شده است.