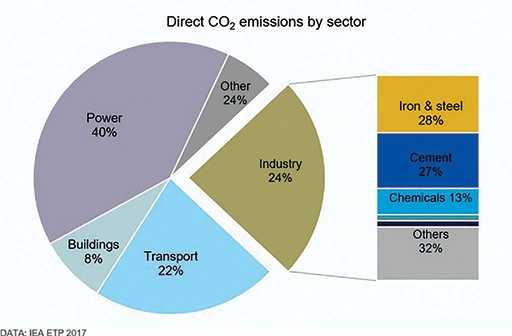

تولید آهن و فولاد یکی از بخشهای اساسی برای رشد و توسعه اقتصادی یک کشور به حساب میآید و بهنوعی ستون فقرات زیرساختهای اصلی ازجمله بخشهای انرژی، صنایع تولیدی، حملونقل و… است. بهطورکلی، بخش صنعت در جهان سهمی در حدود یکچهارم از تولید ناخالص ملی کشورها (GDP) و به همین میزان اشتغال در بخشهای مربوطه را به خود اختصاص داده است. امکان تهیه تمام مواد و کالاهایی که مردم هرروزه و با اهداف مختلف به آنها نیاز دارند در این بخش فراهم میشود. در مقابل، بخش صنعت مسئول تولید و انتشار حدود ۲۸ درصد از گلخانههای جهان گاز (GHG) است و در این میان صنایع تولید آهن و فولاد سهم ۷ تا ۸ درصدی از کل این انتشار را دارد.

برای نمونه در سال ۲۰۲۲، صنعت فولاد مسئول انتشار تقریباً ۲٫۶ تا ۲٫۷ میلیارد تن CO2eq بود که تقریباً ۷ تا ۸ درصد از کل انتشار جهانی را تشکیل میداد. این امر، فولاد را در کنار آلومینیوم و سیمان در میان سه ماده با بیشترین میزان انتشار گاز و ردپای کربن به ازای واحد وزن قرار میدهد. بهطور متوسط، تولید یک تن فولاد خام در ۱۵ کشور برتر تولیدکننده فولاد، منجر به انتشار ۲ تن CO2eq میشود. پرداختن به موضوع انتشار آلایندههای تولید فولاد نهتنها یک چالش ژئوپلیتیکی و جغرافیایی است، زیرا صنعت فولاد از اهمیت راهبردی برخوردار است و بسیاری از کشورها تولید منطقهای و تولید پاییندستی را بر واردات ترجیح میدهند، بلکه چالش بزرگی برای تحقیقات پایه و مهندسی پیشرفته نیز به حساب میآید. بااینحال، فولاد در مقایسه با سایر مواد مهندسی یک مزیت بزرگ دارد و آن قابلیت بازیافت ۱۰۰ درصدی است که باعث میشود مادهای عالی برای تضمین اقتصاد چرخشی (circular economy) و در نتیجه ایجاد جهانی پایدارتر از نظر زیستمحیطی شود.

فولاد با تولید جهانی سالانه نزدیک به ۲ میلیارد تن، بخشی ضروری در طیف وسیعی از صنایع است. تطبیقپذیری، شکلپذیری، تحمل آسیب، دوام و استحکام بالا آن را به یک ماده ایدئال برای ساختوساز و کاربردهای مهندسی متنوع تبدیل کرده است. علاوه بر این، تقاضای

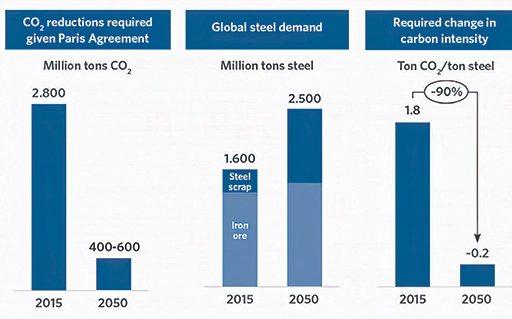

فولاد جهانی بهطور مداوم در حال رشد است و پیشبینی میشود تا سال ۲۰۵۰ مصرف سالانه فولاد در جهان به حدود ۲٫۶ میلیارد تن برسد. بهمنظور پاسخگویی به این خواستهها بهصورت پایدار (sustainable)، ضروری است صنایع تولید فولاد به سمت استفاده از فناوریهای جدید با قابلیتهای عملیاتی، کیفی و زیستمحیطی بالا بهمنظور کاهش چشمگیر در انتشار CO2 سوق داده شوند.

فرایند استخراج سنگآهن راندمان نسبتاً خوبی در زمینه تولید کربن دارد و میانگین انتشار آن ۰٫۲۵ tCO2e در هر تن سنگ معدن استخراج شده است. بااینحال، ردپای کربن در استخراج سنگآهن میتواند بهطور قابلتوجهی بسته به کیفیت ذخایر سنگ و زمینشناسی منطقه متفاوت باشد.

برخی سنگهای آهن پس از استخراج نیاز به فراوری بیشتری دارند که میتواند ردپای کربن آنها را افزایش دهد. تولید آهن خام در کوره بلند به دلیل استفاده از کک بهعنوان یک عامل احیاکننده، فرایندی با ردپای کربن بالا است. کک با حرارت دادن زغالسنگ در غیاب هوا تولید میشود که ترکیبات فرار را دفع میکند و مواد متخلخل و غنی از کربن را باقی میگذارد.

سپس این کک در کوره بلند برای احیای سنگآهن به آهن خام استفاده میشود، فرایندی که شامل واکنش کربن با اکسیژن برای تولید دیاکسید کربن (CO2) میشود. علاوه بر انتشار کربن در فرایندهای ککسازی و کوره بلند، استخراج و حملونقل زغالسنگ نیز به افزایش ردپای کربن در فولادسازی به روش کوره بلند کمک میکند. روشهای جایگزین برای تولید آهن خام که ردپای کربن کمتری دارند، مانند آهنسازی به روش احیامستقیم (DRI) با استفاده از هیدروژن یا گاز طبیعی در حال استفاده روزافزون است. علاوه بر انتشار گاز و ردپای کربن کمتر مربوط به ماهیت فرایندهای تولید عوامل (گازهای) احیاکننده، در مسیرهای احیامستقیم، این فرایندها همچنین پتانسیل آن را دارند که در تأمین عوامل احیاکننده از منابع انرژی تجدیدپذیر استفاده شوند.

بهعنوان مثال، هیدروژن را میتوان از طریق الکترولیز با استفاده از الکتریسیته تولیدشده از منابع تجدیدپذیر مانند باد یا انرژی خورشیدی تولید کرد. این امر ردپای کربن در فرایند احیامستقیم را در مقایسه با فولادسازی کوره بلند بهشدت کاهش میدهد.

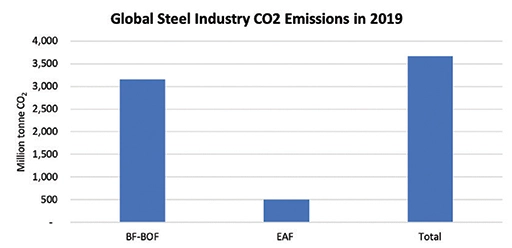

مسیر فولادسازی از طریق ذوب قراضه/بریکت داغ (HBI)/آهناسفنجی (DRI) در کوره قوس الکتریکی (EAF) بااینکه در آمارهای جهانی سهم بسیار کمتری از مسیر کوره بلند/کنورتور (BF-BOF) در تولید کل فولاد خام دارد، ولی دارای میزان انتشارات گازی پایینتر و ردپای کربن کمتری نسبت به روش مرسوم است.

ضمن اینکه ماهیت مسیر تولیدی به روش کوره بلند قابلیت و انعطافپذیری ذاتی کمتری در زمینه کاهش فرایندی انتشارات گاز و ردپای کربن از خود نشان داده است. شاید سهم اصلی برای کاهش انتشارات گاز و ردپای کربن در مسیر تولیدی به روش کوره استفاده از فناوریهای جمعآوری و استفاده از کربن (CCUS) باشد. البته در فرایند فولادسازی به روش کوره قوس الکتریکی میزان بسیار زیادی انرژی الکتریکی استفاده میشود، بنابراین در مسیر کلی DRI-EAF نوع و تکنولوژی تولید برق در منبع بسته به کشور و منطقه تأثیر زیادی بر میزان کل انتشارات گازی و ردپای کربن در تولید فولاد خام دارد.

با در نظر گرفتن تمام موارد، بهطورکلی تولید فولاد خام از سنگآهن به روش DRI-EAF دارای میزان مصرف انرژی و انتشارات گازی و ردپای

کربن کمتر در مقایسه با روش BF-BOF است. اعداد زیر بسته به نوع و منبع انرژی الکتریکی مورداستفاده و نیز منطقه و کشور تولیدکننده فولاد خام میتوانند دچار تغییرات شوند:

• متوسط میزان انتشارات تولید فولاد خام به روش

DRI-EAF: 1.2 tCO2e

• متوسط میزان انتشارات تولید فولاد خام به روش

BF-BOF: 2.2 tCO2e

کربنزدایی از صنعت فولاد

در سال ۲۰۱۵، جامعه بینالمللی در پاسخ به تهدید تغییرات آبوهوایی گام مهمی برداشت که در آن ۱۹۰ کشور توافقنامه پاریس را پذیرفتند. در سال ۲۰۱۹ سازمان ملل اعلام کرد که ۶۰ کشور ازجمله انگلستان و اتحادیه اروپا (بهجز لهستان) متعهد به رسیدن به شرایط کربن خنثی (Carbon Neutrality) تا سال ۲۰۵۰ شدهاند. البته برخی کشورها متعهد به رسیدن به این سطح در زمانهای کوتاهتر شدند. این توافقات در مجموع منجر به افزایش فشار بر کلیه بخشهای صنعت بهمنظور تدوین اهدافی در راستای کربنزدایی شده است. به ازای هر تن فولادی که در سال ۲۰۱۸ تولید شده، ۱٫۸۵ تن دیاکسید کربن به هوا تزریق شده است که برابر ۸ درصد از کل میزان انتشارات CO2 در جهان است. در نتیجه تولیدکنندگان فولاد در سراسر جهان و بهطور ویژه در اروپا، بهطور روزافزون درگیر چالش با پدیده کربنزدایی هستند. این چالش بهطور خاص توسط سه محرک القا میگردد که چیزی فراتر از صرف توافقنامه پاریس است:

۱- تغییر نیازهای مشتریان و افزایش تقاضا برای محصولات فولادی با انتشار کربن مناسب (Carbon-Friendly Steel): این روند سابقاً در

صنایع گوناگون ازجمله صنعت خودرو مشاهده شده که تولیدکنندگان بزرگی ازجمله فولکس واگن و تویوتا تمایل شدیدی به زدودن انتشارات کربن بهطور کامل از زنجیره ارزش خود دارند (شامل تأمینکنندگان).

۲- سختگیرانهتر کردن قوانین مربوط به انتشار کربن و همچنین افزایش هزینه انتشار کربن که بهطور واضح در قرارداد سبز اروپا (European Green Deal) مشخص شده است.

۳- افزایش سرمایهگذاری و تمایل عمومی به پدیده پایداری: بهعنوان مثال، سازمان سرمایهگذاران بر تغییرات آبوهوایی، که شبکهای متشکل از بیش از ۲۵۰ سرمایهگذار و بالغبر ۳۰ تریلیون دلار دارایی تحت مدیریت خود است، انتظاراتی را برای صنعت فولاد بهمنظور محافظت از بقای تولید در مواجهه با تغییرات آب و هوایی وضع کرده است.

مطالعات اخیر نشان میدهد که ارزش بالقوه ۱۴ درصداز شرکتهای فولادی جهان، اگر در کاهش اثرات زیستمحیطی خود ناتوان باشند، با خطر جدی روبهرو است. در نتیجه، کربنزدایی باید یک اولویت مهم در راستای حفظ بقای اقتصادی و حفظ مجوز این صنعت عظیم برای ادامه فعالیت باشد.

در مواجهه با این چالش، ابزارهای کربنزدایی مانند احداث یا تغییر به سمت فولادسازی هیدروژنی میتواند هم در واحدهای تولیدی آینده (greenfield) و هم واحدهای موجود (brownfield) مورد استفاده قرار گیرد. مورد دوم نیازمند این است که یا تجهیزات فعلی بهروزآوری شده یا برخی از آنها بهطور کامل بازسازی شوند تا بتوانند یک فرایند تولید کربنزداییشده را به مرحله اجرا برسانند. گامهای بهینه جهت کربنزدایی در موقعیتها و سایتهای مختلف، بسته به نوع توانمندیهای فنی، زیرساختهای موجود، نیاز بازار، هزینههای اجرایی (بهعنوان مثال هزینه الکتریسیته تجدیدپذیر، قیمت قراضه و…) و قوانین زیستمحیطی متفاوت است. تقریباً تمام تولیدکنندگان فولاد اروپا، در حال حاضر در حال توسعه استراتژیهای کربنزدایی و اجرای پروژههای پایلوت بهمنظور ارزیابی تکنولوژیهای مختلف هستند که شامل موارد زیر است:

برنامههای افزایش بازدهی خطوط BF/BOF:

این برنامهها بازده تولید را افزایش و یا اتلافات تولید را به طرق مختلفی کاهش میدهد. ازجمله میتوان به این موارد اشاره کرد:

۱- بهینهسازی بار کوره بلند بهواسطه افزایش خلوص آهن در مواد خام ورودی بهمنظور کاهش استفاده از کک بهعنوان یک احیاکننده

۲- افزایش میزان تزریق سوخت با روشهای نظیر تزریق پودر کک (PCI)، گاز طبیعی، پلاستیک، زیستتوده یا هیدروژن

۳- استفاده از گاز خروجی کوره ککسازی در کوره بلند بهعنوان یک منبع انرژی و موارد متنوع دیگر

این فرایندها ممکن است پتانسیل کاهش انتشار کربن دیاکسید را کاهش دهند، ولی امکان خنثی شدن کربنی را بهطور کامل فراهم نمیکنند.

احیاکنندههای زیستتوده:

این فرایند از مواد زیستتوده مانند شکر حرارتدیده و خشکشده، نیشکر حرارتی و یا اکالیپتوس پیرولیزشده بهعنوان جایگزینهایی برای عامل احیاکننده و یا سوخت استفاده میکند. در این مورد وابستگی شدیدی به منطقه موردنظر وجود دارد و عمدتاً در مناطقی که تأمین مواد زیستتوده تضمینی است، مانند آمریکای جنوبی و روسیه، حائز اهمیت است. در اروپا، دسترسی به زیستتوده بهمنظور کاهش انتشارات کربنی در مقیاس وسیع کافی نیست.

جذب و استفاده کربن:

این مورد از انتشارات کربنی برای تولید محصولات جدید برای صنایع شیمیایی مانند آمونیاک و بایواتانول استفاده میکند. در حال حاضر، جذب و استفاده از کربن از نظر تکنولوژیکی به رشد کافی نرسیده و نیاز به فرصت برای اثبات اقتصادی بودن دارد.

EAF با افزایش سهم قراضه:

این فرایند جریان ثانویه مواد و فرایند بازیافت را با استفاده از ذوب قراضه در کورههای EAF تسهیل میکند. تولیدکنندگان فولاد با استفاده از کوره قوس EAF، از لحاظ زیستمحیطی بسیار مناسبتر بوده و انعطاف بیشتری در تولید محصولات متنوع از خود نشان میدهند. با این وجود، حرکت به سمت تولید فولاد با استفاده از کوره قوس الکتریکی، نیاز دارد که دسترسی به برق تجدیدپذیر در آینده مقرونبهصرفه و اقتصادی باشد و همچنین دسترسی کافی به قراضه فولادی وجود داشته باشد. افزایش سهم تولید فولاد با استفاده از کوره قوس الکتریکی، نقش کلیدی در کربنزدایی از صنعت فولاد بازی میکند. اما این نقش وابستگی شدیدی به در دسترس بودن قراضه باکیفیت دارد و در مناطقی که مقدار کافی از قراضه باکیفیت تولید نمیگردد، استفاده از تکنولوژیهای دیگر یک ضرورت است. افزایش میزان تقاضای قراضههای باکیفیت میتواند منجر به افزایش هزینههای تولید فولاد با روش کوره قوس گردد.

استفاده از EAF و DRI هیدروژنی:

این فرایند از آهناسفنجی تولیدشده با استفاده از هیدروژن سبز و همچنین قراضه، در فرایند تولید با کوره قوس الکتریکی استفاده میکند. این فرایند استفاده از سوختهای فسیلی در تولید آهناسفنجی را با استفاده از هیدروژنی که توسط انرژی تجدیدپذیر تولیدشده، جایگزین میکند. در واقع بیانگر یک روش تولید است که تولید فولاد با میزان انتشار آلایندههای صفر را محقق میکند. تمام فولادسازان بزرگ اروپا در حال ساخت یا تست فرایندهای احیامستقیم با استفاده از هیدروژن یا جایگزینی PCI با هیدروژن هستند.

برنامههای افزایش راندمان در کوره بلند/کنورتور تنها منجر به کاهش میزان انتشار کربن دیاکسید میشود (بدون برطرف نمودن کلی آنها)، بنابراین نمیتوانند بهعنوان یک راهحل بلندمدت لحاظ شوند.

احیاکنندههای زیستتودهای و همچنین جذب و استفاده از کربن تنها در بعضی مناطق قابلاستفاده است و یا در مراحل ابتدایی توسعه قرار دارد. در نهایت میتوان گفت که تکنولوژی کوره قوس الکتریکی با ورودی آهناسفنجی هیدروژنی در ترکیب با قراضه باکیفیت فولادی، بهترین گزینه و یک راهحل طولانیمدت بهمنظور دستیابی به تولید فولاد کربن خنثی در سراسر جهان و بهطور ویژه در اروپاست.

معرفی دو فنآوری سبز در صنعت آهنسازی

تغییر قاطعانه از مصرف منابع انرژی مبتنی بر کربن (تولید کننده کربن بالا) تنها راه رو به جلو برای رسیدن به تولید پایدار فولاد است. به عنوان یک پیشگام در فناوری آهنسازی از مسیر احیامستقیم، شرکت Primetals Technologies به دنبال استفاده از هیدروژن در راه حلهای تجاری اثبات شده است و در این راستا مسیرهای جدیدی را بر پایه فناوریهای پیشرفته آهنسازی توسعه داده است.

فرایند MIDREX H2

تا به امروز، فناوری MIDREX معمولاً با استفاده از گاز طبیعی به عنوان عامل اصلی احیاکننده کار کرده است. امروزه در فرایندهای موجود MIDREX امکان جایگزینی ۳۰ درصد از گاز طبیعی با هیدروژن در تاسیسات احیامستقیم موجود بدون نیاز به تغییرات اساسی در تجهیزات امکان پذیر شده است. حتی اگر نسبتهای بالاتر هیدروژن در عامل احیاکننده مورد نظر باشد، باز هم کارخانه نیاز به تغییرات جزئی برای تسهیل شرایط فرآیندی جدید دارد. در این میان تغییر عمده در عملکرد مربوط به ریفورمرها است، زیرا با افزایش بیشتر مقادیر هیدروژن، این واحد بیشتر به عنوان یک گرم کننده (Heater) عمل میکند تا یک شکننده گاز (Reformer). یکی دیگر از چالشهای موجود حال حاضر برای این فرایند دسترسی به هیدروژن با قیمت تمام شده مناسب و مقرون به صرفه است. درحقیقت با توجه به هزینه بالای تولید هیدروژن با تکنولوژیهای موجود، پیشنهاد شده است که همچنان گاز طبیعی به عنوان حامل انرژی در این فرایند استفاده شود. به محض اینکه هیدروژن سبز در کمیت و کیفیت مورد نظر و با قیمت رقابتی در دسترس باشد، کارخانه MIDREX فعلی را میتوان با اعمال تغییرات اندک برای استفاده از مخلوط گاز طبیعی و هیدروژن با درصدهای بالاتر به عنوان فناوری سبزتر مورد بهره برداری قرار داد. به این ترتیب میتوان نتیجه گرفت با وجود گزینه استفاده از هیدروژن، فرآیند MIDREX همچنان نوآورانه ترین و قابل اعتمادترین فرآیند احیامستقیم در سراسر جهان است.

فرایند HYFOR

فرآیند جدیدا توسعه یافته HYFOR (احیا سنگ معدن ریزدانه بر پایه هیدروژن: Hydrogen-based fine-ore reduction) اولین فرآیند احیامستقیم کنسانتره سنگ آهن در جهان است که نیازی به پیش فرآوری مواد آهن دار مانند تف جوشی (Sintering) یا گندلهسازی (Pelletizing) ندارد. این فناوری آهنسازی جدید را میتوان برای انواع سنگ معدنی آهن دار به کار برد. طبق ادعای شرکت Primetals این فرایند قابلیت استفاده از ذرات سنگ آهن با توزیع ۱۰۰ درصد کوچکتر از ۰٫۱۵ میلی متر را دارا است. به عنوان عامل احیاکننده، فرایند HYFOR قادر است تا ۱۰۰ درصد هیدروژن مورد نیاز احیا را از منابع تولید هیدروژن بر پایه انرژیهای تجدیدپذیر، یا از گازهای غنی از هیدروژن حاصل از ریفورمرهای بخار معمولی، یا از گازهای هدردرونده حاوی هیدروژن تامین کند. این مهم منجر به ردپای CO2 بسیار کم یا حتی صفر در این فرایند میشود. کارخانه احیامستقیم HYFOR دارای طراحی مدولار با ظرفیت اسمی ۲۵۰,۰۰۰ تن در سال است که آن را برای استفاده در کارخانههای فولادسازی در همه ظرفیتها مقیاسپذیر میکند. قابل ذکرست یک کارخانه آزمایشی نیمه صنعتی (Pilot Plant) برای اهداف آزمایشی قبلاً در شرکت voestalpine Stahl Donawitz، در کشور اتریش ساخته شده است.